Email ons

Wat is dompelfrezen? Wat zijn de toepassingen bij het bewerken?

Op het gebied van mechanische bewerking is frezen een gemeenschappelijke methode voor het snijden van metaal, en dompelfrezen, als een speciaal maalproces, krijgt steeds meer aandacht bij het bewerken van zeer efficiënte bewerking. Dus, wat is preciesdompelfrezen? Wat zijn de unieke toepassingen en voordelen bij het bewerken? Laten we eens kijken met de Zhongye DA -editor.

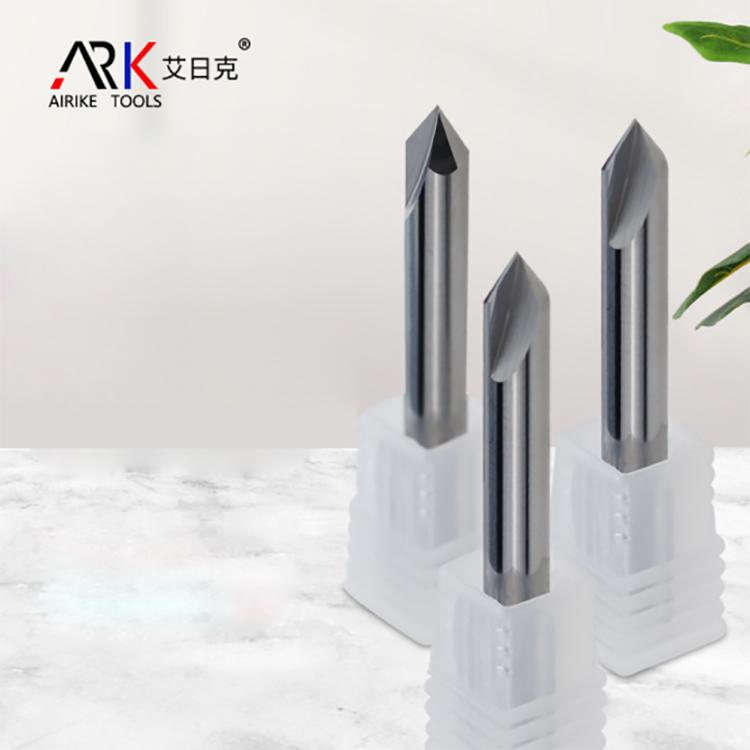

Dompelfrezen, ook bekend als axiale frezen of rechte dompelfrezen, is een bewerkingsmethode waarbij de freesnijder direct in het werkstuk langs de axiale richting snijdt. In tegenstelling tot traditionele zijfrezen, is de snijkracht voornamelijk langs de as van het snijgereedschap in plaats van radiaal, wat het aanzienlijke voordelen geeft bij het bewerken van diepe groeven, holtes, moeilijk te snijden materialen en grote voorraadverwijdering.

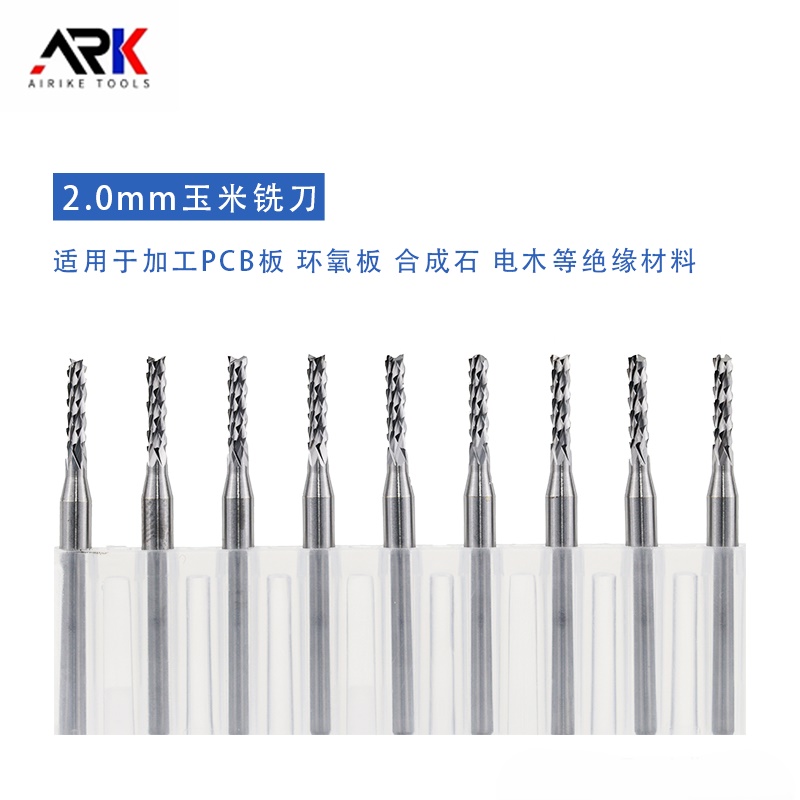

Plunge-frezen maakt meestal gebruik van een speciale dompelfrezensnijder of een lange eindmolen. Het snijgereedschap roteert met hoge snelheid terwijl het op en neer gaat langs de z-as, waardoor materiaallaag per laag wordt verwijderd, vergelijkbaar met een combinatie van "boren + frezen."

A. Het heeft een breed scala aan toepassingen en presteert bijzonder goed in de volgende verwerkingsscenario's

(1) Diepe holte/diepe groefverwerking: traditionele frezen is vatbaar voor trillingen vanwege de lange overhang van het snijgereedschap bij het verwerken van diepe holtes, wat de verwerkingsnauwkeurigheid en het leven van het gereedschap beïnvloedt. De axiale snijmethode kan de radiale kracht effectief verminderen en de stabiliteit verbeteren, waardoor het bijzonder geschikt is voor diepe holteverwerking in industrieën zoals ruimtevaart en schimmels.

(2) Bewerking van moeilijk te maken materialen: materialen zoals titaniumlegeringen, legeringen op hoge temperatuur en gehard staal hebben een hoge hardheid en een slechte thermische geleidbaarheid, en traditioneel frezen kan gemakkelijk overmatige slijtage van snijgereedschap veroorzaken. Omdat de snijkracht in de axiale richting is geconcentreerd, zorgt plokmalen voor een betere warmtedissipatie, wat de levensduur van het snijgereedschap kan verlengen en de bewerkingsefficiëntie kan verbeteren.

(3) Zware ruwe bewerking: tijdens de ruwe bewerkingsfase, waar grote hoeveelheden materiaal snel moeten worden verwijderd, kan gelaagd snijden efficiënt worden uitgevoerd, waardoor tijd wordt bespaard in vergelijking met conventionele frezen. Dit is vooral geschikt voor de eerste bewerking van grote gietstukken en smeedstukken.

(4) Dunwandige onderdeelbewerking: dunwandige onderdelen zijn vatbaar voor vervorming als gevolg van radiale snijkrachten in traditioneel frezen. De axiale voedingsmethode voor dompelfrezen vermindert echter het risico van de vervorming van het werkstuk en verbetert de nauwkeurigheid van de bewerking.

B. Meerdere voordelen bij het bewerken

Ten eerste is de snijkracht meer geconcentreerd, waardoor de radiale trillingen effectief worden verminderd en de stabiliteit van de bewerking aanzienlijk wordt verbeterd;

Ten tweede, vanwege het gebruik van axiaal snijden, heeft het snijgereedschap een langere levensduur, die vooral geschikt is voor het bewerken van materialen met hoge hardheid en het slijtage van de snijgereedschap kan verminderen.

Bovendien is duikfrezen zeer efficiënt en bijzonder geschikt voor het verwijderen van grote volumes, wat de bewerkingstijd aanzienlijk kan verkorten. Tegelijkertijd presteert het goed in de bewerking van complexe structuren, zoals diepe holtes en smalle groeven, die moeilijk te hanteren zijn met traditioneel frezen.

Echter,dompelfrezenheeft ook bepaalde beperkingen. Aan de ene kant is de oppervlaktekwaliteit meestal laag en wordt het meestal gebruikt voor ruwe bewerking, terwijl afwerking nog steeds de combinatie van andere freesmethoden vereist. Aan de andere kant heeft het hoge vereisten voor machinegereedschap en snijgereedschap, waarvoor apparatuur met een goede stijfheid vereist is, anders is het gevoelig voor trillingen, wat het bewerkingseffect beïnvloedt.

Dat is alles voor nu. Voor meer gerelateerde kennis, aarzel niet om ons te raadplegen!

- Dezelfde freeskutter, het marktfenomeen van het frees -snijprijsverschil

- Koreaanse klanten bezochten ons bedrijf om een nieuw hoofdstuk van Milling Cutter Samenwerking te bespreken!

- Hoe de freesdiepte voor houtbewerkingsfrezen wetenschappelijk bepalen?

- Inventarisatie van metaalsnijprocessen, welke bewerkingsmethode is het meest toepasbaar?

- Wat zijn de kenmerken en het gebruik van grafietfrezen Cutter?

- Waarom is er zo'n groot prijsverschil voor dezelfde freesnijder?

Nieuws

Neem contact met ons op

Paibang Industrial Zone, Henggang Town, Longgang District, Shenzhen

Copyright © 2025 Shenzhen Zhongyeda Precision Technology Co., Ltd. Alle rechten voorbehouden.